Stap 6: Waarschuwt: past en toleranties

In tegenstelling, als u laser twee stukken van plastic of hout aan dezelfde afmetingen snijden, zullen de pasvorm dus wiebelig dat u kwesties houden uw structuur samen hebt als je probeert te monteren!

Waarom gebeurt dit?

Proces toleranties

Schurende waterjets lijden tapered randen door de aard van hun snij-methode: een noodle van zeer drukkend water (de gelinkte bron is een uitstekende lezen voor om het even wat met betrekking tot waterjetting technologie, door de manier). Er zijn in principe twee belangrijke factoren die bijdragen aan waterjet productie toleranties:

- Mondstuk gecompenseerd en dragen. De controller van de machine voor een waterjet zal de verstuiver richt op een vooraf ingestelde afstand zodanig dat het nominaal 1 stream straal uit de buurt van het deel. Dit is de verschuiving van het mondstuk. In een ideale wereld, dit krijgt u een deel dat is precies op dimensie, maar sproeiers slijten. Zij dragen, de gegevensstroom wordt meer verspreiding (verlies van kostbare druk) en de verstuiver zelf groter wordt. Hoewel dit lijkt misschien het deel om kleiner te maken, is de meer verspreide jet minder goed in staat om zijn energie in het materiaal, dus waardoor knipprestaties erger.

- Snelheid ten opzichte van materiële hardheid en dikte. Vooraf ingestelde snijden tarieven voor materialen en diktes zijn in principe empirisch te vinden door de fabrikant. Zoals beschreven op waterjets.org, des te sneller de snit, de meer taper en golvende randen zal worden gezien, beide veroorzaken deel grootte afwijkingen.

Dit alles klinkt misschien vreselijk, maar het is over het algemeen over de volgorde van 0,005"(0.13 mm) of minder, per zijde. Het probleem is dat voor de meeste metalen, 0,005" een gruwelijke inmenging en 0,01" is niet onmogelijk. Kunststof, wordt meer vervormbaar, kan kunnen om het te behandelen afhankelijk van hun flexibiliteit (broos kunststoffen aan de binnenkant zal scheuren hoeken). Veel schuren en indiening kunnen worden betrokken dientengevolge, ontkenning van de Systemen Snelmontage voordeel.

Voor laser scharen zijn de grootste bijdragen aan deel slop

- Focus. Als de laser is snijden onscherp, wordt wat moet een lokaliseren van licht een gnarly brede straal, smelten weg meer materiaal dan het zou moeten. Het kan niet zelfs snijden door middel van op de eerste poging dientengevolge, waardoor een nog breder kerf voor toekomstige pogingen. De 2e foto toont de gevolgen van het in focus en onscherp, voor hetzelfde deel. Kijk naar de vervelende smelt op de links!

- De dikte van het deel. Laserlicht is niet een rechte straal (collimated) aan het einde van het snijden, maar is gericht op een punt. Dus, hoe dikker het materiaal, het meer en van focus de lichtbundel krijgt als het reizen. Dikkere materialen slaat altijd messier.

In een laser-proces is de manier om te voorkomen dat deze twee fenomenen het gebruik van een lange-focus lens zodat de dikte van het deel minder van belang, en houden het in de focus in het centrum van het materiaal.

Voor typische winkel 60-150W lasers is de bundel breedte over de volgorde van 0,006" of minder. De werkelijke kerf van knippen zal afhangen van het materiaal - kunststof, bijvoorbeeld, zal de neiging om na de cut, verbreding van de kerf houden smelten. Hout zullen stabiel blijven. In focus effecten toe te voegen, kan de kerf meestal worden over de volgorde van 0,01" of meer.

Maar er een voordeel is van het gebruik van een laser cutter. De overgrote meerderheid van gemeenschappelijke commerciële machines snijden op de regel. Dat betekent geen magische offset parameter en de kerf geldt gelijkelijk voor zowel buiten als binnen de afmetingen. Wat dit betekent is laser scharen zal automagically uw "slots" vergroten en verkleinen van uw lusjes. Ik heb gehoord van zeer weinig laser kotters die voor kerf voor u compenseren zal.

Aan de andere kant, is een router of de molen, die gebruik maakt van een rigide snijgereedschap, vrijwel immuun voor zowel taper effecten en oncontroleerbare kerf wijzigingen. Krijg je alleen maar een natuurlijk enorme kerf in vergelijking met de andere technologieën, maar stijf machines nemen licht bezuinigingen kunnen houden toleranties aan de duizendsten van een inch, of op minste binnen 0.003".

Materiële toleranties

De machine is niet de enige bron van fouten die kunnen stall het proces van uw vergadering. Materialen zelf zijn vaak niet de afmetingen die ze worden verkocht als.

Bijvoorbeeld, is de meerderheid van "1/4" acryl plastic eigenlijk 6mm in dikte. 1/4" in decimalen is 0.250" en 6mm 0.236"! Vandaar, ontwerpen van 1/4" brede sleuven en met 0.236" materiaal zal resulteren in een zeer slordige pasvorm.

De productie toleranties van metalen en kunststoffen ook meespelen. Meest voorkomende laser Graveerbare kunststoffen zoals acryl worden geproduceerd op een dikte tolerantie van ± 0,02". Dit betekent een 0.250" nominale-blad zou zo dun als 0.230 en zo dik als 0.270 en nog steeds worden verkocht u als 0,25". Technische kunststoffen zoals Delrin (Acetaal) zijn aangebracht aan strengere toleranties, zoals ±0.005 ". (Bron: McMaster-Carr).

Voor metalen hangt de dikte tolerantie af van het materiaal en het productieproces. Warmgewalste platen zijn meestal slopper dan precisie-grond, maar de laatste is veel duurder. De technische specificatie van een voorbeeld wordt gevonden hier voor 1/4" 6061 aluminiumplaat - bericht hoe de dikte tolerantie met de afgewerkte dikte varieert. Voor deze 1/4" plaat bedraagt de dikte tolerantie +/-0.012".

Persoonlijk heb ik behandeld met 1/4" plaat die eigenlijk 0.265 was" en 3/8"(0.375) materieel dat een geweldig 0,390 was. Op dat moment, ik vroeg me af als ik 10mm aluminium (0.393) per ongeluk gekocht! De derde afbeelding is een foto van de zijkant van mijn DIY Segway-achtig apparaat, Segfault, waarin ik molen enkele van de aluminium in de buurt van de vinger gewrichten moest omdat ze gewoon helemaal niet zelfs met mondstuk compensatie - alle als gevolg van materiële toleranties gebeuren kon.

Mitigatie

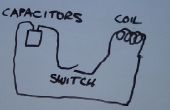

Compensatie voor de kerf en conus, hangt af van de technologie. De meest bedrijfszekere manier is om geen veronderstellingen en het maken van een 'kerf peilen' dat is een stuk met meerdere variaties op uw kritische dimensie. Een voorbeeld is weergegeven in de vierde afbeelding. Dit stuk heeft een paar tabbladen met toenemende breedte, zweven rond 0,5" en" slots ". Snijd het stuk op uw machine van keuze (of hebben gemaakt) en meet de exacte afmetingen die terugkomen. Dit stelt een metriek voor het aanpassen van deel toleranties voor die machine en dat materiaal.

Bijvoorbeeld, met een profiel gemaakt met waterjet verspanen, kunnen de afmetingen spot-on aan de ene kant van de snede, maar een paar duizendsten grotere per rand (wat betekent dat uw 0.500" test sleuf kon zo klein als 0.490" in plaatsen). Voor lasersnijden zou het het tegenovergestelde - het materiaal waar de laser het minste aandacht, bijvoorbeeld is, kan de sleuf als 0.515".

Met deze informatie, kunt u "ontwerpen uit" het verschil in CAD-software. Weergegeven in de vijfde afbeelding is een voorbeeld van een sleuf wordt ontworpen "op maat" aanvankelijk, toen eind offset omtrekken worden getekend rond de "slots" en compensatie succesvol toegepast in een diepte of Boolean geometrie operatie.

Hetzelfde kan worden gezegd van circulaire paring onderdelen zoals tandwielen en versnellingen. In dit geval de "gratis met service" slop van laser cutters is gunstig - tandwielen, katrollen en tandwielen die te klein zal slechts fungeren als versleten gewone ones. Maar de waterjet conus zal absoluut het doden van je spullen & tandwiel past! De laatste twee afbeeldingen tonen montage vs. nonfitting tandwielen. Op de montage tandwiel uitgevoerd ik een verschuiving van de bewerking op het gehele tandwiel-profiel dat verschoven van de tanden naar binnen door 0,005".

Op de delen die ik niet vooraf de specificaties van de machine die wordt gebruikt ken voor de constructie van de machine, ik laat dingen extra slordig en volledig afhangen van de goede structurele ontwerp en bevestiger gebruik stijfheid behouden. Een voorbeeld is de panelen voor de Democratische Volkspartij Republiek van Chibikart. Op degenen ging ik zover als 0,01" groter op gaten en 0,015" op "slots" veilig!

De Bottom Line

Waterjets proberen te brengen van uw kant precies aan grootte, maar kan uiteindelijk maken binnen bezuinigingen (bijvoorbeeld sleuven en gaten) te klein en buiten bezuinigingen te groot is (bijvoorbeeld tabs en profielen), waardoor het deel hebben teveel materiaal te passen zonder compensatie.

Lasers gesneden op de lijn, maken binnen bezuinigingen groter en buiten bezuinigingen kleiner, maar kon omhoog beëindigen makend het laatste deel ook slordig zonder compensatie.

Uiteindelijk, machines met starre instrumenten zoals routers en molens kunnen nog steeds houden de beste toleranties, maar zelfs dan, uw materiaal wellicht slordig gemaakt en te dik of dun.

Ook, nemen niet alleen mijn woord voor het - UPenn MEAM heeft ook een paar gedachten over het onderwerp.