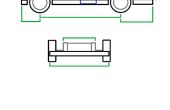

Stap 2: CAD werk (ontwerp In Autodesk Fusion 360)

Selecteer een CAD-tool

3D CAD-tools zijn over het algemeen erg duur of vreselijk vreselijk, maar tot mijn absolute vreugde, Autodesk Fusion 360 is volledig gratis te hobbiests en studenten.

Ik gebruikte dit project als een kans om te leren hoe te gebruiken Fusion 360 (ik ben bekend met Solid Works, welke ik ook ben erg dol op, maar kon nooit voor persoonlijke projecten veroorloven)

Leer CAD

Buiten het bestek van dit Instructable leer je hoe een CAD-tool te gebruiken is, maar ik raden alleen duiken in en het uit te proberen.

Naar mijn mening er is geen betere manier dan om te leren dan door het verkrijgen van nek diep in een project die u genieten van.

U kunt ook mijn bestanden downloaden (volgende stap) die ik heb gekoppeld aan dit Instructable en stap door de tijdlijn vanaf het begin, om te zien hoe ik elk element gemaakt.

Mijn benadering van het totale ontwerp

- Importeren van een voorkant en het zijaanzicht en de schaal naar 1:10th

- Een zeer ruwe model maken van de carrosserie

- Model alle gekochte onderdelen (as, motor etc)

- Ontwerp en het model van het frame en vering

- Beslissen hoe het lichaam zal rijpaard naar het frame

- Model van het lichaam in detail te passen rond het frame

Mijn ontwerpdoelen

- Orgaan moet verwisselbare gemakkelijk maar niet kom af tijdens een crash

- Motor pinion en spur gears worden verborgen/beschermd

- Motor aan de voorkant (de meeste RCs niet gehoorzamen zeer realistische motor lay-outs)

- Zo weinig onderdelen zoveel mogelijk (voor kosten)

- Zo realistisch mogelijk zonder overdreven kosten/perfomance

- Stevige

Modellering van het lichaam

Inspiratie en afmetingen

Zoek eerst enkele inspiratie foto's naar het werk af, hoeven niet te veel worden als het afgewerkte model, maar het is enorm handig om bepaalde basislijn vormen en afmetingen om te werken.

Ik heb een hoop van het zoeken naar foto's van ' 32 Voorden, die de algemene vorm was ik waren na. Ze zijn niet mijn foto's om hier te posten, maar ik raden u kijken naar dit artikel, het profiel foto's zijn een perfect voorbeeld.

Ik zocht ook hotrodding forums voor de afmetingen van de wielbasis en de lengte van de frame rails, zodat ik kon de afbeelding importeren en schaal het aan precies 1:10th schaal

Loft het lichaam

De volgende stap is om te beginnen met het tekenen van profielen die we "loft zullen" in een vaste vorm. Lofting is een 3D modellering techniek waar we tekenen van twee of meer 2D-vormen (gesloten profielen) en vertel het programma om te maken een vast lichaam de stromen soepel van de ene shape naar de andere (meer controle, we kunnen gebruiken geleidingen, die de vorm vast te houden aan deze regels te dwingen).

Holle van het lichaam

Zodra de vaste vorm van het lichaam is gedefinieerd, gebruikte ik een operatie "shell" hol het uit en het verwijderen van de vloer (met een wanddikte van 6mm).

Ik vervolgens gesneden uit de ramen en deuren (via extrusie en lichaam-afsplitsen van hulpprogramma's, gedefinieerd door schetsen) als goed gebruik splitsing van het lichaam in een paar meer plaatsen waar ik ondersteuning wilde bretels.

Ik uitgevoerd dan een tweede shell-operatie op de schelp van 6mm, met een wanddikte van 2mm, waarna ik alle onderdelen gerecombineerde en gebruikt een Booleaanse bewerking te verwijderen van de innerlijke 2mm muren, waardoor alleen de buitenste 2mm muur en "accolades" waar was er wordt gesplitst in de model voor. De geanimeerde GIF gekoppeld aan deze stap moet duidelijk maken.

3D printen overwegingen (Shapeways "witte sterk en flexibel" Nylon)

Ontwerp voor kosten

Bij het ontwerpen van iets om te worden afgedrukt op shapeways via SLS 3D, moet men in gedachten te houden de 3 pijlers van hun prijzen regeling:

Materiaalgebruik

Hoeveel nylon eigenlijk is opgebruikt. Als ik het had gemaakt met 6mm muren het zou zijn geweest

Volume

Met andere woorden, hoeveel ruimte het deel neemt in de printer. Als ik dit model met de vloer had ontworpen en firwall het opgenomen ongelooflijk duur zou zijn geweest.

Arbeid

Hoeveel afzonderlijke stukken er zijn effectief, inpakken (en Pools, als u ervoor dat kiest)

Ik heb geüpload ongeveer 20 verschillende versies samen met manier, met de daaruit voortvloeiende prijzen variërend van 100 tot 240 USD, alles op basis van lichte variaties van de wanddikte, grootte, enz.

Ontwerp voor sterkte

Op het einde was mijn model 2mm dik op de meeste plaatsen met extra 2mm ribben rond de deuren, ramen en geselecteerde gebieden op het dak. Ik ben erg blij met de kracht versus gewicht tot nu toe. Het is verstandig om de materiële richtsnoeren zeer aandachtig gelezen.

Ik volgde de richtsnoeren op de brief en was blij met het resultaat (Hoewel teleurgesteld door het verlies aan detail rond de deuren van het polijsten, maar dat kan iets eenvoudig worden gecorrigeerd).

Spreken van de deuren, u kan gemakkelijk laten openen, maar ik voelde dat het zou te veel van het offer van een kracht voor een gimmick.

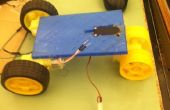

Modellering van de metaalbewerking

Ik besloot helemaal aan het begin dat ik zou het chassis uit laser-gesneden Aluminium. Kosten om laag te houden ik ontworpen rond alleen twee diktes, alsmede het minimaliseren van het aantal delen gebogen (buigen arbeid vereist en is dus duurder). Naast de kosten, wordt plaatwerk momenteel niet ondersteund door Fusion 360 dus bochten moeten worden "ontvouwd" handmatig voor lasersnijden.

Schorsing geometrie

Ik veel geleerd over de vering van het voertuig tijdens dit project, gek genoeg de meeste van de informatie was van 1:1 auto sites en niet van RC sites. Hier zijn enkele van de meest interessante links die ik heb over de "triangulated 4-link" schorsing gelezen geometrie dat ik besloot om te gebruiken.

De wetenschap van de rechte assen

Magnetische Mounts

Ik besloot om het monteren van de motor rechtstreeks naar de firewall, wat betekende dat de firwall streng moet worden gekoppeld aan het chassis terwijl nog het bieden van ondersteuning aan het lichaam.

Ik kon schroeven gebruikt hebben, maar ze zijn lastig te verwijderen in het veld. Ik kon heb gebruikt standaard RC bodyposts en klemmen, maar ze zien er verschrikkelijk.

Op het einde besloten heb ik om gebruik van een techniek die ik ontwikkeld in een recent project van de boot en zijn uiterst gelukkig met. Ik gebruik stalen pinnen die worden gehouden in plaats van magneten. De diverse montagegaten worden geplaatst zodat het lichaam in positie zal worden gesloten wanneer alle pins worden ingevoegd. De magneten niet verstrekken van de kracht van het bedrijf, ze gewoon stoppen de pinnen glijden uit.