Deze versie is nu achterhaald. De huidige versie is hier gelegen.

Als een elektronische hobbyist en uitvinder moet ik vaak Maak printplaten (PCB's) in één of kleine hoeveelheden. Meestal zijn deze relatief eenvoudige schakelingen: een MCU, sommige input conditionering circuits, sommige output circuits en meestal zijn ze één zijdige of misschien dubbelzijdig, met slechts een paar vias. En meestal ik wil ze nu!

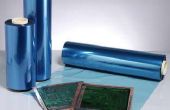

Toner Transfer (TT) is de methode van keuze geworden voor de meeste hobbyisten. Een laserprinter wordt gebruikt voor het afdrukken van een afbeelding van de PCB op speciale "transferpapier" die dan op de kale copperclad bestuur en gestreken of een gewijzigde laminator geplaatst wordt om de afbeelding naar de koper te doorlopen. Wanneer de PCB is geëtst, fungeert de toner als een weerstaan, behoud van de koper eronder, terwijl de rest van de koperen oppervlak is weg geëtst.

Terwijl TT werkt, heeft het sommige problemen. Het proces omvat verschillende stappen, die allemaal cruciaal voor succes zijn. Vaak is er putjes van grote vlakken en in vele gevallen delen van de afbeelding niet overbrengen, verlaten van de leemtes die moeten hand bewerkt of volledig redone. Spoor breedtes onder 10 mil, zijn terwijl haalbaar onbetrouwbaar.

Aangezien we dat laserprinter toner is een grote weerstaan weten voor het maken van printplaten, heb ik lang afgevraagd waarom gebruiken we Toner Transfer, in plaats van afdrukken rechtstreeks op PCB's met een laser printer. Immers, als de planken geproduceerd door de overdracht van toner eerst naar papier en vervolgens naar PCB's werkt goed, dan zetten de toner rechtstreeks op het PCB moet zelfs beter! En veel sneller!

De belangrijkste argumenten tegen de levensvatbaarheid van het proces, afgezien van de mechanica op het krijgen van een dikke board via een flinterdunne pad, lijken te zijn (a) de trommel is te kwetsbaar en zal snel worden beschadigd door de besturen en (b) de koper zal het wegnemen van de last van de statische elektriciteit nodig om de toner op het bord.

In de afgelopen vier jaar ik heb geëxperimenteerd met directe Laser afdrukken (DLP), en het werkt! Ik heb honderden planken via mijn gemodificeerde Lexmark E260-printer lopen, en niet alleen kan ik afdrukken op copperclad boards, ik kan afdrukken op aluminium platen en ook andere metalen. Met behulp van zoutzuur/waterstofperoxide etchant kan ik nu een PCB maken in minder dan 15 minuten!

Ik ben nog steeds experimenteren met het proces, maar spoor breedtes tot 4-5 mil (.004-.005) lijken te gemakkelijk worden bereikt. Mechanische registratie van de PCB's lijkt voldoende te maken eenvoudige dubbel zijdig planken, maar ik heb niet een ernstige inspanning om te onderzoeken.

Na het proberen van verschillende merken en modellen van laserprinter, is de printer die ik heb geregeld op de Lexmark E260. Ik gebruik het omdat:

1-het heeft een uitstekende lokale Printer Utility waarmee bijna elke afdrukken parameter worden aangepast.

2 – het is gemakkelijk en redelijkerwijs beschikbaar op Ebay of Craig's lijst. Ik betaalde $45 voor elk van de laatste twee ik op Ebay kocht, inclusief verzendkosten.

3 – de trommel staat los van de tonercartridge en is relatief goedkoop (<$ 30), zodat het kan worden vervangen als het beschadigd raken.

4 – de printer heeft een handmatige invoer van sleuf aan de voorkant zodat het papierpad worden "afgevlakt kan" met redelijke inspanning om het doorgeven van PCB's.

5 – de lading op de trommel lijkt te voorzien in wezen perfecte overdracht van toner geaard metalen platen.